La mayoría de nosotros tenemos estilográficas de más de 50 años con sistema de carga a émbolo. En aquella época el uso del plástico no estaba tan extendido como lo está hoy, por lo que es muy posible que el pistón de aquellas sea de corcho. Los sellos hechos a partir de la corteza del alcornoque no son eternos, y después de 50 años lo más seguro es que alguno falle, si no la gran mayoría.

Seguro que en algún momento os ha dado problemas el sistema de carga; no carga bien, gotea tinta por el plumín o sale por el culote, ... ¡No hay que alarmarse! Es el momento de cambiar el corcho por uno nuevo. Lo más lógico es dejar la pluma en manos de algún especialista, pero, si os aventuráis a fabricar uno nuevo y cambiarlo con vuestras propias manos, es posible que algo de lo que cuento a continuación os sea de interés.

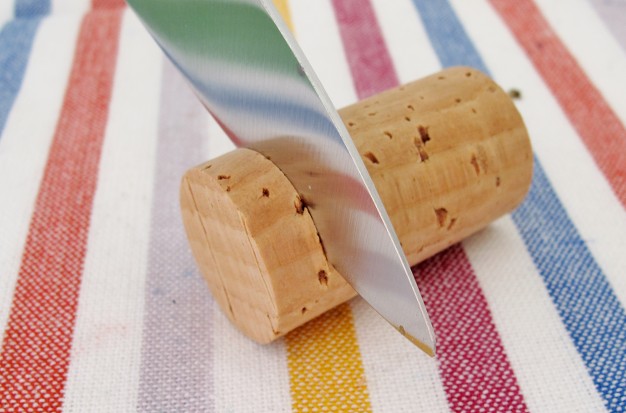

Algunas de esas plumas de émbolo son sencillas de desmontar, ya que van a rosca y no están muy duras. Ya no me acuerdo cuál fue la primera que desarmé, pero el émbolo se desenroscaba con facilidad. Unido a que la pluma no era de gran valor, me lancé a cambiarle un corcho por mí mismo. No os hacéis a la idea el tiempo que invertí y los tapones de vino que malgasté hasta dar con uno bueno.

A raíz de aquella primera me puse a investigar sobre cómo hacer sellos para plumas, y, a diferencia de otros temas, no encontré mucha información en la red. Fotos hay muchas, pero en pocos lugares se habla de cómo hacer un sello de estilográfica o qué tipo de corcho usar.

Después de infinidad de corchos cambiados, descubrí que no todos valen para sellos y que es necesario tener alguna herramienta para no romper la pieza en la que trabajamos. Es por eso que he decidido compartir lo poco que sé, por si a alguien le resulta de utilidad.

Seguro que en algún momento os ha dado problemas el sistema de carga; no carga bien, gotea tinta por el plumín o sale por el culote, ... ¡No hay que alarmarse! Es el momento de cambiar el corcho por uno nuevo. Lo más lógico es dejar la pluma en manos de algún especialista, pero, si os aventuráis a fabricar uno nuevo y cambiarlo con vuestras propias manos, es posible que algo de lo que cuento a continuación os sea de interés.

Algunas de esas plumas de émbolo son sencillas de desmontar, ya que van a rosca y no están muy duras. Ya no me acuerdo cuál fue la primera que desarmé, pero el émbolo se desenroscaba con facilidad. Unido a que la pluma no era de gran valor, me lancé a cambiarle un corcho por mí mismo. No os hacéis a la idea el tiempo que invertí y los tapones de vino que malgasté hasta dar con uno bueno.

A raíz de aquella primera me puse a investigar sobre cómo hacer sellos para plumas, y, a diferencia de otros temas, no encontré mucha información en la red. Fotos hay muchas, pero en pocos lugares se habla de cómo hacer un sello de estilográfica o qué tipo de corcho usar.

Después de infinidad de corchos cambiados, descubrí que no todos valen para sellos y que es necesario tener alguna herramienta para no romper la pieza en la que trabajamos. Es por eso que he decidido compartir lo poco que sé, por si a alguien le resulta de utilidad.

El corcho. Historia, generalidades y propiedades.

Un poco de historia del corcho en España.

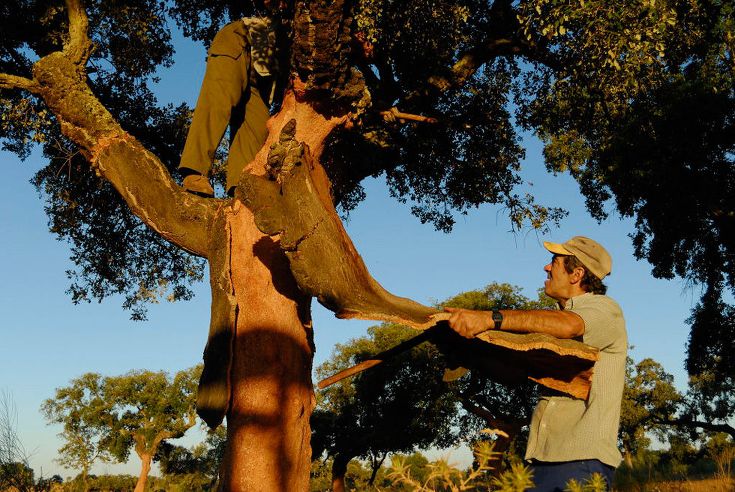

El corcho fue utilizado por el hombre desde tiempo

inmemorial, existiendo pruebas de su empleo en el taponamiento de vasijas,

ánforas y como material de flotación en artes de pesca, por parte de egipcios,

griegos y romanos. Además de esos usos, los árabes lo utilizaron para el

aislamiento térmico de viviendas, así como para trabajos de ornamentación y

utensilios domésticos, y los chinos para la elaboración de zapatos. No

obstante, mirándolo desde una perspectiva más actual, su aceptación y uso

industrial fue a raíz del descubrimiento del vino de champagne (o vino

espumoso) en la segunda mitad del siglo XVII por el monje benedictino D. Pierre

Perignon. Además de las botellas de vino, necesitaron un taponamiento hermético

para evitar la evaporación del líquido. La solución la encontraron en el

corcho.

Es por eso que la producción de corcho en España,

inevitablemente, va ligada a los tapones de embotellado de botellas de vidrio.

Gracias a ellos se dejaron de usar los sistemas empleados hasta este momento

(trapos, cáñamo aceitado, madera, ... ). La industria vinícola se intensificó y

se comprobó que el tapón de corcho reunía excelentes condiciones físicas de

ligereza, elasticidad (capacidad funcional de recuperar la geometría primitiva

una vez cesada la causa de su deformación), impermeabilidad y resistencia

mecánica y térmica.

La aparición de la industria corchera corresponde a la época

moderna. Su desarrollo coincide con la desaparición o abolición de las estructuras

gremiales nacidas en la Edad Media, es decir, se puede situar a finales del

siglo XVIII cuando aparecen los primeros artesanos que se dedican a la

fabricación del tapón de corcho, viéndose favorecida por la evolución del

comercio que abrió nuevos mercados.

En España, varios autores sostienen que la industria nació

en la provincia de Gerona (más concrétamente en la comarca del Ampurdán),

introducida por los franceses en el siglo XVIII, no existiendo acuerdo sobre la

fecha exacta de implantación, pero muy probablemente entre 1738 y 1750.

El uso de corchos en pistones para estilográficas poca

relación tiene con el embotellado, pero, gracias al uso extendido de los

tapones de botellas, nos facilita la búsqueda de un corcho de calidad sin

gastar mucho dinero. Ciertamente resultan adecuados para su uso en émbolos.

El corcho.

El corcho es la corteza del alcornoque (Quercus

suber). Es el tejido vegetal, formado por células muertas, que protege las

partes vivas del tronco y ramas del árbol.

El alcornoque es un árbol longevo, tiene una vida productiva

de 100 a 150 años, de madera durísima y se encuentra frecuentemente en la costa

del mediterráneo.

La primera cosecha de corcho se extrae a los veinte años, pero hay que esperar dos

décadas más, descorchando el árbol cada ocho años, para que el corcho esté en

condiciones óptimas de utilizarse en sellos o tapones. Por lo que, un árbol

tarda cuarenta años en dar su primera producción, y, a pesar del tiempo pasado,

el producto obtenido es de baja calidad. Por si eso fuera poco, entre cosecha y

cosecha debe esperarse entre nueve y diez años.

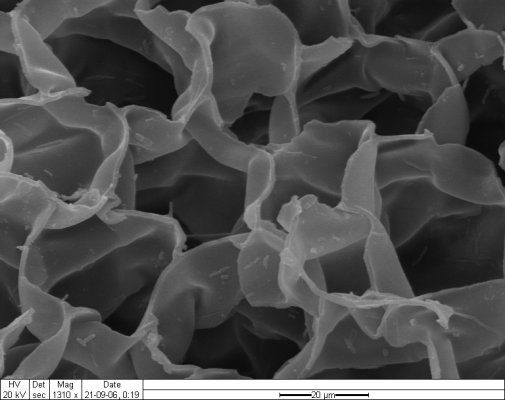

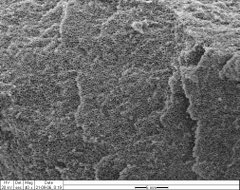

Está formado por pequeñas cavidades a las que se denominan células, por el parecido con las celdas de un panal de abejas. La disposición de las células sigue un orden riguroso de hileras radiales, semejante a los radios de una bicicleta, sin que existan huecos entre ellas.

Para que os hagáis a la idea, aproximadamente, el número de células de corcho por centímetro cúbico se aproxima a 35 millones.

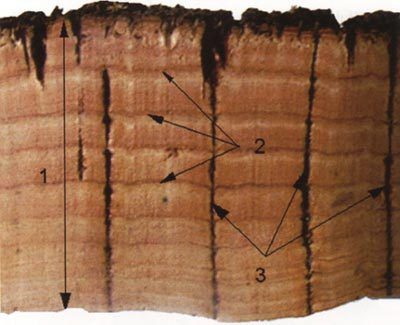

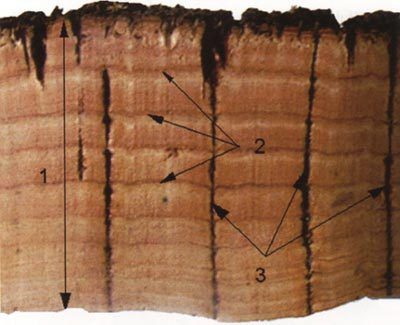

Corte donde se ve la estructura de

las células.

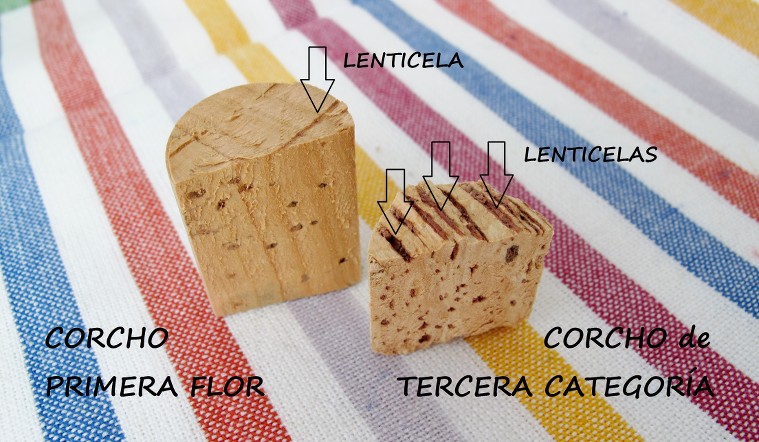

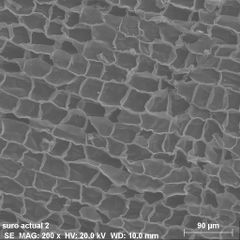

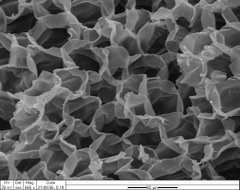

Atravesando la corteza del alcornoque, de espalda a barriga,

se encuentran unos poros de tamaño y dimensiones variables, conocidos como lenticelas o lentículas, rellenos de un

polvillo marrón-rojizo cuya finalidad es comunicar las zonas vivas del árbol

con el exterior.

A menor cantidad de lenticelas mejor corcho para

estilográficas.

Esos poros pueden dejar pasar líquido de un extremo al otro del corcho. Además, mientras le damos forma al sello, lo puede ayudar a fisurar, incluso partir. Por lo tanto, el mejor corcho es el que no tiene lenticelas.

Esos poros pueden dejar pasar líquido de un extremo al otro del corcho. Además, mientras le damos forma al sello, lo puede ayudar a fisurar, incluso partir. Por lo tanto, el mejor corcho es el que no tiene lenticelas.

Propiedades del corcho.

Estas son todas las propiedades del corcho:

a) Ligereza.

Se debe a que el 88% de su volumen es aire, lo que se traduce en una densidad baja, comprendida entre 0, 12 y 0,24 Kg/litro.

b) Elasticidad.

La elasticidad es la capacidad de recuperar el volumen inicial tras sufrir una deformación que justifica, entre otras, su utilización en tapamiento.

c) Coeficiente de rozamiento elevado.

La superficie del corcho queda tapizada por microventosas que le permiten una gran adherencia y dificultan su deslizamiento.

d) Alta impermeabilidad.

La difusión de líquidos y gases a través del corcho es muy dificultosa, pero se efectúa rápidamente a través de los poros lenticelares y de forma extremadamente lenta a través de los plasmodesmos.

e) Gran poder calorífico.

La capacidad del corcho para generar calor es equivalente a la del carbón vegetal, alrededor de 7.000 Kcal/Kg.

f) Aeroelasticidad. Amortiguador de impactos.

La aeroelasticidad supone que la zona afectada por la deformación no es tan sólo aquella en la que se contacta sino que se extiende el efecto a las zonas colindantes, lo que permite una buena amortiguación de impactos.

g) Coeficiente de Poisson cero.

Cuando se reduce el volumen del corcho en una dirección no se produce deformación alguna en la dirección perpendicular, lo cual permite que absorba las deformaciones de los otros materiales en los que pudiera integrarse, como el caucho.

h) Fácilmente manejable o trabajable.

Modificando artificialmente el contenido en agua del corcho, mediante hervido por ejemplo, se facilitan los procesos industriales, principalmente los de corte, al volverse más blando y elástico.

i) Bajo contenido en agua.

La humedad de equilibrio del corcho con el ambiente, una vez eliminada la raspa, no supera el 9% de su peso, siendo normalmente del 6%. Esta baja humedad hace imposible la proliferación de microorganismos, lo que le confiere una durabilidad ilimitada.

j) Aislante térmico.

La función natural del corcho es proteger las partes vivas del árbol que lo genera. Su estructura alveolar (impidiendo circular el aire), el bajo contenido en agua y la falta de conductividad de sus compuestos le permiten cumplir su función de aislante de forma efectiva. Presenta una resistencia al paso del calor 30 veces superior a la del hormigón.

Se debe a que el 88% de su volumen es aire, lo que se traduce en una densidad baja, comprendida entre 0, 12 y 0,24 Kg/litro.

b) Elasticidad.

La elasticidad es la capacidad de recuperar el volumen inicial tras sufrir una deformación que justifica, entre otras, su utilización en tapamiento.

c) Coeficiente de rozamiento elevado.

La superficie del corcho queda tapizada por microventosas que le permiten una gran adherencia y dificultan su deslizamiento.

d) Alta impermeabilidad.

La difusión de líquidos y gases a través del corcho es muy dificultosa, pero se efectúa rápidamente a través de los poros lenticelares y de forma extremadamente lenta a través de los plasmodesmos.

e) Gran poder calorífico.

La capacidad del corcho para generar calor es equivalente a la del carbón vegetal, alrededor de 7.000 Kcal/Kg.

f) Aeroelasticidad. Amortiguador de impactos.

La aeroelasticidad supone que la zona afectada por la deformación no es tan sólo aquella en la que se contacta sino que se extiende el efecto a las zonas colindantes, lo que permite una buena amortiguación de impactos.

g) Coeficiente de Poisson cero.

Cuando se reduce el volumen del corcho en una dirección no se produce deformación alguna en la dirección perpendicular, lo cual permite que absorba las deformaciones de los otros materiales en los que pudiera integrarse, como el caucho.

h) Fácilmente manejable o trabajable.

Modificando artificialmente el contenido en agua del corcho, mediante hervido por ejemplo, se facilitan los procesos industriales, principalmente los de corte, al volverse más blando y elástico.

i) Bajo contenido en agua.

La humedad de equilibrio del corcho con el ambiente, una vez eliminada la raspa, no supera el 9% de su peso, siendo normalmente del 6%. Esta baja humedad hace imposible la proliferación de microorganismos, lo que le confiere una durabilidad ilimitada.

j) Aislante térmico.

La función natural del corcho es proteger las partes vivas del árbol que lo genera. Su estructura alveolar (impidiendo circular el aire), el bajo contenido en agua y la falta de conductividad de sus compuestos le permiten cumplir su función de aislante de forma efectiva. Presenta una resistencia al paso del calor 30 veces superior a la del hormigón.

De todas las citadas sólo nos interesan su:

- Elasticidad, para que se adapte al diámetro interior del cuerpo y las pequeñas variaciones que pueda tener.

- Impermeabilidad, es obvio, para que no pase tinta a través del mismo.

- Trabajabilidad, se puede mecanizar con el uso de una simple lija.

- Durabilidad, que hace aguantar la fricción sufrida y el paso del tiempo.

- Y, a tener en cuenta, su alto coeficiente de rozamiento. Esto puede dificultar que el émbolo suba y baje con facilidad, pero se puede minimizar con el uso de lubricantes como grasa de silicona, por ejemplo.

- Elasticidad, para que se adapte al diámetro interior del cuerpo y las pequeñas variaciones que pueda tener.

- Impermeabilidad, es obvio, para que no pase tinta a través del mismo.

- Trabajabilidad, se puede mecanizar con el uso de una simple lija.

- Durabilidad, que hace aguantar la fricción sufrida y el paso del tiempo.

- Y, a tener en cuenta, su alto coeficiente de rozamiento. Esto puede dificultar que el émbolo suba y baje con facilidad, pero se puede minimizar con el uso de lubricantes como grasa de silicona, por ejemplo.

La calidad del corcho, depende de la porosidad.

No todo el corcho que se obtiene es apto para tapones, incluso

dentro de los válidos hay diferentes calidades. Es lógico encontrar grandes

diferencias de precio entre los tapones de alta calidad y los de calidades

inferiores.

La porosidad es uno

de los factores determinantes de la calidad del corcho.

Ya hemos visto que el

corcho estructuralmente no es poroso. Sin embargo, son los poros lenticelares,

que van de lado a lado, los causantes de su permeabilidad.

1.- Corteza

1.- Corteza

2.- Lineas de crecimiento

3.- Lenticelas

La cantidad de lenticelas aumenta según la posición que el corcho ocupe en el árbol, siendo más porosos los de las zona bajas que los de las altas. También varía con la calidad de la estación, pues en buenas calidades la actividad vegetativa es mayor y, por tanto, también lo son las necesidades de oxígeno. Además, a medida que se incrementa la edad del corcho, en las sucesivas capas que se van formando, disminuye la porosidad. Así, la capa formada el primer año tras la saca es, generalmente, más porosa que la del noveno año. Por tanto, puede decirse que son menos porosas las últimas capas de corcho que las primeras.

1.- Corteza

1.- Corteza2.- Lineas de crecimiento

3.- Lenticelas

La cantidad de lenticelas aumenta según la posición que el corcho ocupe en el árbol, siendo más porosos los de las zona bajas que los de las altas. También varía con la calidad de la estación, pues en buenas calidades la actividad vegetativa es mayor y, por tanto, también lo son las necesidades de oxígeno. Además, a medida que se incrementa la edad del corcho, en las sucesivas capas que se van formando, disminuye la porosidad. Así, la capa formada el primer año tras la saca es, generalmente, más porosa que la del noveno año. Por tanto, puede decirse que son menos porosas las últimas capas de corcho que las primeras.

El exceso de porosidad resta compacidad al corcho, por tanto, la calidad disminuye al aumentar el número de poros y el tamaño de éstos.

¿Dónde puedo encontrar corcho para sellos de estilográfica?

Vista la cultura del vino que hay en este país, tenemos la

suerte de poder encontrar, con relativa facilidad, corcho en forma de tapón de

vino. Es ahí donde podemos buscar. Pero no todos los tapones son iguales, por

lo que conviene distinguir los diferentes tipos que hay en el mercado con el

fin de elegir el adecuado para nuestros pistones de estilográficas, y

descartar los que nos puedan ocasionar problemas.

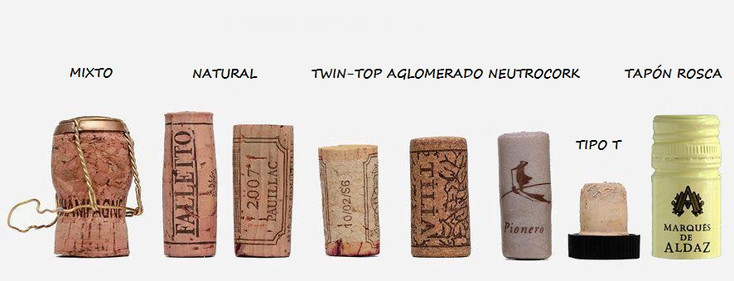

Tipos de tapones de vino.

– Tapón natural. Es un producto 100% natural. Estos

tapones se obtienen de la parte central de las láminas de la corteza del

alcornoque. En este grupo existen diferentes categorías o calidades.

– Tapón Twin Top. Constituido por un cuerpo aglomerado

y un disco de corcho natural en cada uno de los extremos.

– Tapón de tipo T. Tapón natural con cápsulas variadas

que pueden ser de plástico, madera u otros materiales, concebido para el

embotellado de vinos fortificados. Sus características principales son un

sellado eficiente y una extracción manual sencilla.

– Tapón Neutrocork. El más reciente de los tapones técnicos,

un producto de nueva generación se podría decir. Presenta como característica

principal su gran estabilidad estructural. Se aconseja para vinos de consumo

rápido pero que ya posean alguna complejidad.

– Tapón colmatado. Son tapones naturales de mayor porosidad.

Se les da un tratamiento externo que mejora su aspecto visual y su prestación

mecánica en el embotellado. Los poros del corcho son sellados en la parte

externa.

– Tapón aglomerado. Este tipo de tapones es apropiado

para vinos de consumo rápido. Su relación calidad-precio es muy buena. Es

fabricado con los restos de la lámina de alcornoque, una vez que se cortan o

sacan los corchos naturales y los colmatados.

- Screw-Cap (Tapón de rosca). La cápsula metálica

de rosca se abre sin necesidad de sacacorchos. Cierre hermético, las botellas

pueden almacenarse verticalmente y no imprimen ningún olor al vino.

¿Entonces, cuál es el mejor corcho de vino para estilográfica?

Descartando el tapón de rosca y el Neotrocork, que no son

de corcho, vamos a analiza uno por uno en busca del mejor.

- Los aglomerados se trabajan bien pero son poco estables,

se deforman con el paso del tiempo. Si los hervimos en parafina, con el fin de

hacer un sello estanco, se puede llegar a hinchar de forma irregular.

Descartado.

- Los colmatados, son tapones a los que se les tapa el orificio exterior de los

poros. A pesar de que no se vean por afuera siguen estando ahí dentro. Estos

corchos con poros abundantes hay que descartarlos, ya que con ellos no se

consigue un sello macizo. Descartado.

- Tapones de tipo T. Es difícil encontrarlos sin haber sido usados y son más caros. Además, su calidad de corcho puede ser variable. Mejor mirar otros.

- Tapón Twin top, o de doble tapa. Está claro que la parte aglomerada no es adecuada, pero las partes de la tapa sí que son aprovechables. Habría que ver si la cantidad de poros que tiene no es excesiva. Antes de elegir este veremos si hay otros mejores.

- Tapón natural, vistos los descartes, todo apunta a que este es el mejor corcho. Y lo es, ya que es macizo y con pocos poros, según los estándares del embotellado. Pero la búsqueda no acaba aquí, ya que, dentro de los naturales, se catalogan en diferentes calidades.

- Tapones de tipo T. Es difícil encontrarlos sin haber sido usados y son más caros. Además, su calidad de corcho puede ser variable. Mejor mirar otros.

- Tapón Twin top, o de doble tapa. Está claro que la parte aglomerada no es adecuada, pero las partes de la tapa sí que son aprovechables. Habría que ver si la cantidad de poros que tiene no es excesiva. Antes de elegir este veremos si hay otros mejores.

- Tapón natural, vistos los descartes, todo apunta a que este es el mejor corcho. Y lo es, ya que es macizo y con pocos poros, según los estándares del embotellado. Pero la búsqueda no acaba aquí, ya que, dentro de los naturales, se catalogan en diferentes calidades.

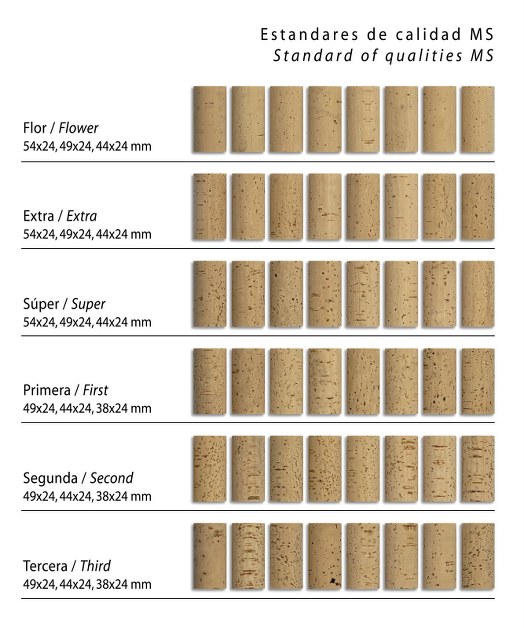

Calidades del corcho natural.

– El corcho flor. No tiene fisuras, muy compacto, de producción limitada solo para vinos de gama alta.

– Extra. Muy pocos defectos no superan el 3%, compactos, pueden tener marcas que no llegan a ser fisuras.

– Superior. Con pequeñas imperfecciones que no llegan a ser graves y no superan el 7%, su porosidad es densa aunque sus poros se aprecian fácilmente. Se emplea en vinos de calidad de gran consumo.

– Segunda, tercera y cuarta categoría. Son de baja calidad.

Por lo tanto, si queremos un buen corcho para las

estilográficas de émbolo, tendremos que buscar un corcho natural y, a poder

ser, de primera flor.

Una forma de hacer los sellos.

Hay muchas formas de hacer un sello para estilográfica. El que yo propongo es bastante sencillo, para ello hace falta:

- Un corcho de vino, a poder ser primera flor.

- Un cúter.

- Un sacabocados o un taladro con broca para madera.

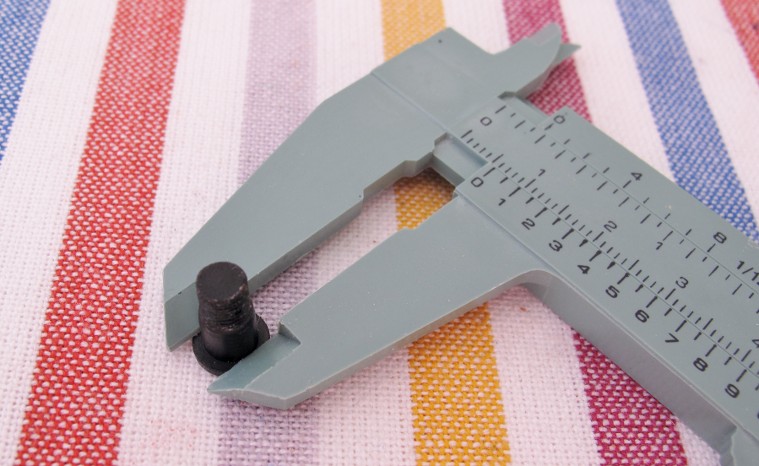

- Un calibre para tomar medidas.

- Lija de 150.

- Grasa de silicona.

Algunas plumas de émbolo son sencillas de desmontar, ya que van a rosca y no están muy duras. El émbolo que se muestra en la foto corresponde a una de ellas.

Antes de empezar a cortar hay que medir el diámetro interior y grosor de la pieza donde irá ubicado el nuevo sello.

Primero, con ayuda de un cúter, se corta una rodaja al corcho de vino, un poco mayor que el grosor del sello original.

Con un sacabocados o perfora-corchos hay que hacer el agujero interior. También se puede hacer con un taladro y una broca para madera.

La dirección de las lenticelas también es importante. Tienen que ir en sentido perpendicular al eje del émbolo. Si son paralelas dejan pasar tintan del depósito de tinta al interior, donde está el mecanismo del pistón. También dificulta el proceso de fabricación, ya que debilitan la sección del corcho, pudiendo llegar a partir el sello.

Con ayuda de una lija, también hay limas metálicas, se lija la perforación hasta ajustarla al diámetro del vástago donde va a ir encajado.

En la foto el corte de sello encajado en su lugar definitivo.

Hubo una época en la que también hacía el exterior, pero ya no lo encuentro útil dado que se terminaban desgarrando o rompiendo. Ahora prefiero cortar los lados sobrantes con el cúter, dejando una figura poligonal, como se ve en la foto.

Con ayuda de una lija de 220 lo voy redondeando.

Según se va lijando es muy importante ir probando que el sello sea del diámetro adecuado, que no vaya muy ajustado ni demasiado holgado. Hay que ir probando.

Al final, así queda el sello después de trabajarlo, al lado de dos sellos viejos.

Sólo queda montarla y darle un poco de grasa de silicona antes de encajarlo dentro de la pluma.

Después de todo sigo teniendo algunas dudas:

Corchos merman al ser hervidos ¿Es conveniente hervirlos antes de hacerlos? ¿Reblandecen el corcho, haciéndolo menos quebradizo?

Los corchos usados son más duros, porque están comprimidos ¿Son mejores, o son más quebradizos?

Hervirlos en parafina ¿Sirve para algo aparte de tapar poros? También se encojen.

Corchos merman al ser hervidos ¿Es conveniente hervirlos antes de hacerlos? ¿Reblandecen el corcho, haciéndolo menos quebradizo?

Los corchos usados son más duros, porque están comprimidos ¿Son mejores, o son más quebradizos?

Hervirlos en parafina ¿Sirve para algo aparte de tapar poros? También se encojen.

Corchos Neutrocork ¿Valen para sellos?

Espero sirva a alguien, y si, de paso, me respondéis a las preguntas mejor que mejor.

Espero sirva a alguien, y si, de paso, me respondéis a las preguntas mejor que mejor.

Muy interesante el artículo, sobre todo por la satisfacción que te da el hacer las cosas con tus propias manos. Me lo apunto para cuando me vea con ánimos para trastear; desde luego ya hay una candidata a la que le están temblando todos los mecanismos (pobre Reform).

ResponderEliminarGracias por tu blog.

Maravilloso artículo ahora se muchísimo más de este material y sus propiedades y usos .

ResponderEliminarGracias y un besito

Magnífico trabajo y muy ilustrativo. Lamento no saber contestar a tus preguntas porque tienen que ver con aspectos mecánicos que, según me parece, solo podría contestar algún técnico especialista. Pero con relación a los neutrocork, me atrevo a decir que no darían un buen resultado puesto que su condición plástica los haría poco deslizantes para ser accionados por el pistón. En sentido contrario, sí me parece que serían muy resistentes y duraderos.

ResponderEliminarEn el siguiente hilo se profundiza un poco más: http://estilograficas.mforos.com/2119607/11407053-hablemos-de-corcho-para-estilograficas-de-embolo/

EliminarUn saludo.